رنگآمیزی و پوششدهی ماکتها و مدلهای سهبعدی، یکی از حساسترین و مهمترین مراحل تولید است. انتخاب صحیح رنگ، پرایمر و پوشش نهایی، میتواند ظاهر نهایی مدل را متحول کند، دوام آن را افزایش دهد و رفتار سطح را در برابر نور، رطوبت، ضربه و گذر زمان بهبود ببخشد.

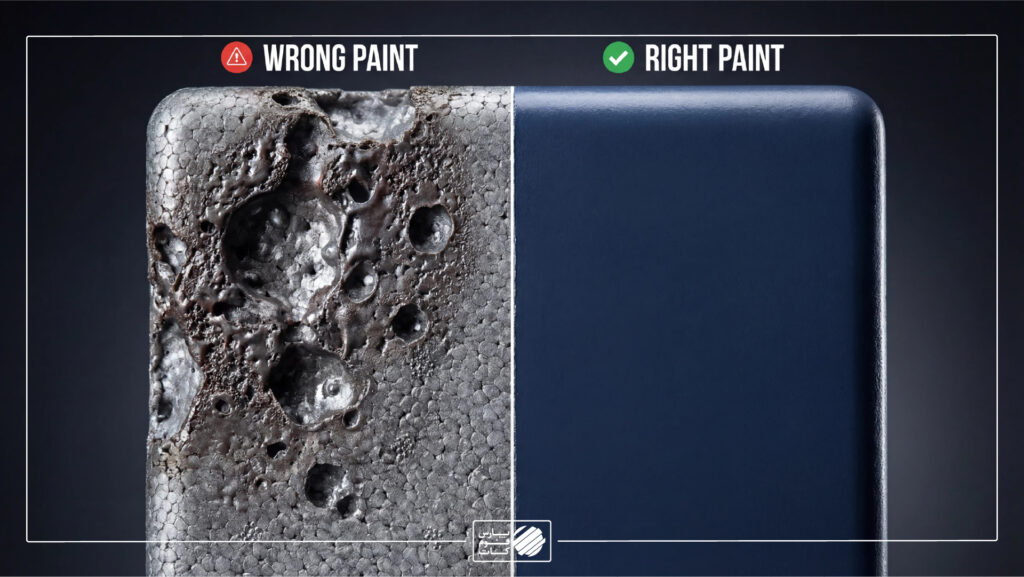

از سوی دیگر، انتخاب نادرست رنگ یا حلال میتواند باعث آسیب سطح، ذوب شدن فوم، پوستهشدن رنگ و کاهش عمر پروژه شود.

در این مقاله، انواع رنگها و پوششهای مناسب برای فوم و ماکتهای سهبعدی را بررسی میکنیم و استانداردهای حرفهای برای اجرای یک رنگآمیزی با دوام را ارائه میدهیم.

۱) چرا انتخاب رنگ مناسب برای فوم حیاتی است؟

فومها در ماکتسازی، تبلیغات و ساخت مجسمههای سبک بسیار کاربرد دارند؛ اما بسیاری از انواع فوم، بهخصوص فومهای استایرندار، نسبت به مواد حلال واکنش نشان میدهند.

بنابراین رنگ یا اسپری اشتباه، میتواند سطح فوم را ذوب کند یا ایجاد چسبندگی و ترکخوردگی کند.

در نتیجه، انتخاب رنگ سازگار و استفاده از یک لایه سیلر یا پرایمر مناسب، اولین قدم در اجرای یک پوشش استاندارد است.

۲) شناخت اجزای اصلی رنگ و نقش آنها

هر رنگ از سه بخش ساخته شده است:

- رزین (Binder): چسباننده رنگدانهها به سطح

- پیگمنت/رنگدانه: ایجاد رنگ و پوشش

- حلال: روانکننده برای اجرا (آب یا حلالهای شیمیایی)

همین بخش حلال است که تعیین میکند رنگ با فوم سازگار است یا خیر.

رنگهای پایه آب معمولاً ایمنترین گزینه برای فوم هستند.

۳) انواع رنگ مناسب برای ماکتها و مدلهای فومی

۱. رنگ اکریلیک پایه آب

بهترین و امنترین رنگ برای اغلب انواع فوم.

- بیبو، سریعخشک

- مناسب اجرای لایههای ظریف

- مناسب کارهای داخلی و جزئیات

۲. اسپریهای آبپایه یا Foam-Safe

اسپریهایی که فاقد حلالهای خورنده هستند.

مناسب برای کارهایی که پوشش یکنواخت و بدون قلمخوردگی لازم دارند.

۳. پوششهای لاستیکی و انعطافپذیر

مثل انواع رنگها یا اسپریهای انعطافپذیر

- مناسب فومهای EVA و EPP

- ایجاد سطحی نرم، یکنواخت و مقاوم

- مناسب برای اثراتی که نیاز به انعطاف سطح دارند

۴. فومکوتها و پوششهای سختکننده

یک لایه ضخیم و سخت روی فوم ایجاد میکنند.

- تبدیل سطح نرم به سطح مقاوم

- مناسب فضاهای بیرونی

- آمادهسازی برای رنگهای حرفهایتر

۵. رزینهای اپوکسی و پلییورتان

در صورت نیاز به مقاومت بسیار بالا استفاده میشوند.

اما حتماً باید با نوع فوم سازگار باشند و غالباً روی فوم سیلشده استفاده میشوند.

۶. رنگهای خودرویی (در صورت آمادهسازی درست)

ظاهر براق و حرفهای ایجاد میکنند

اما فقط زمانی قابل استفاده هستند که فوم بهطور کامل با سیلر پوشانده شده باشد

چرا که اغلب این رنگها حلالی هستند.

۴) پرایمر و سیلر؛ مهمترین مرحله برای فوم

پوشاندن فوم قبل از رنگآمیزی، باعث میشود:

- رنگ بهتر روی سطح بنشیند

- فوم در برابر حلالها محافظت شود

- سطح یکدستتر شود

- دوام نهایی افزایش پیدا کند

بهترین گزینههای سیلر برای فوم:

- چسب چوب رقیقشده (PVA)

- پوششهای لاستیکی انعطافپذیر

- فومکوتها یا پوششهای سختکننده

- پرایمرهای پایه آب

این لایهها نقش سد محافظ دارند و اجازه نمیدهند رنگ حلالی به سطح فوم آسیب بزند.

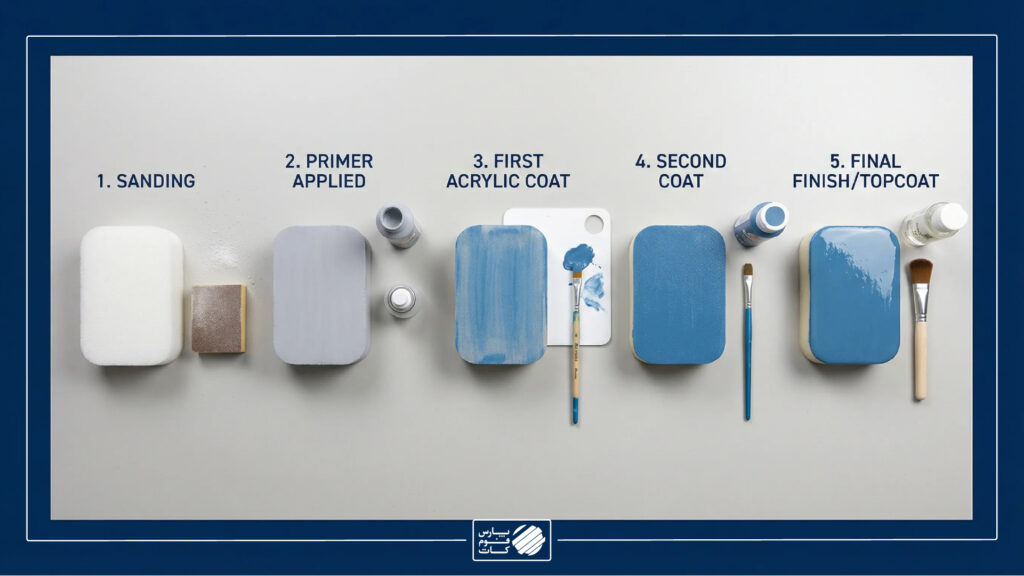

۵) مراحل اصولی رنگآمیزی ماکت و مدل فومی

گام ۱: شناسایی نوع فوم

EPS، XPS، EVA، PU و…

هرکدام رفتاری متفاوت در برابر رنگ دارند.

گام ۲: آمادهسازی سطح

- تمیزکردن

- سنبادهی ملایم

- برطرف کردن زبریها

گام ۳: تست رنگ

حتماً روی یک قطعه کوچک تست انجام شود.

گام ۴: اعمال سیلر/پرایمر

برای جلوگیری از آسیب و ایجاد چسبندگی بهتر.

گام ۵: اعمال رنگ نهایی

در چند لایه نازک و یکنواخت.

گام ۶: لایه محافظ (Clear Coat)

برای افزایش مقاومت در برابر UV، رطوبت و خطوخش

بهخصوص برای قطعات تبلیغاتی یا فضای باز ضروری است.

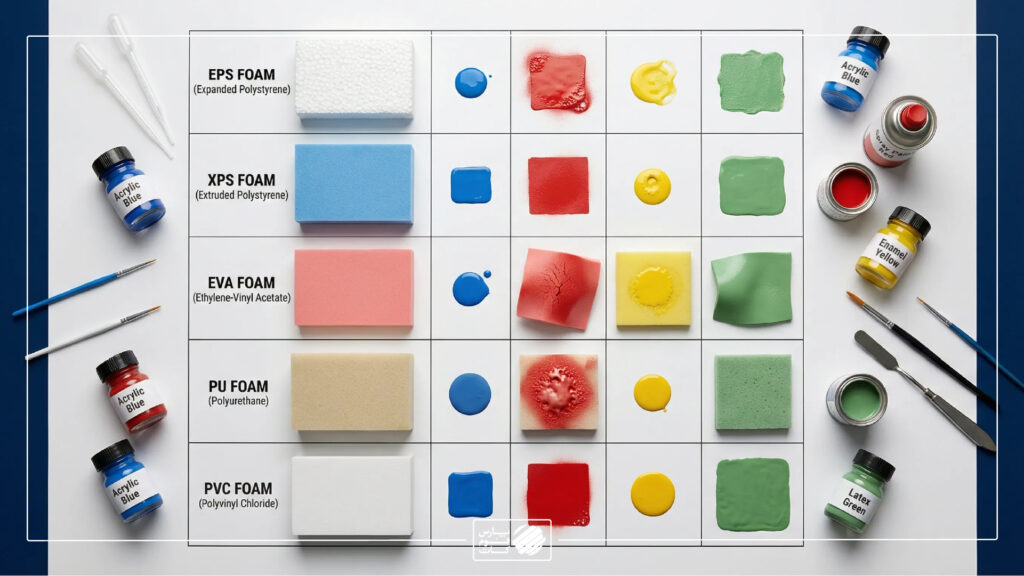

۶) جدول سریع سازگاری انواع فوم با رنگها و پوششها

| نوع فوم / مدل | رنگهای سازگار | پوششها / پرایمرهای پیشنهادی | پوششهای ممنوع | کاربرد مناسب |

|---|---|---|---|---|

| EPS (یونولیت) | اکریلیک، اسپری آبپایه | PVA، پرایمر آبپایه، فومکوت | اسپریهای حلالی | مدلهای سبک، کارهای داخلی |

| XPS (فوم اکسترود) | اکریلیک، اسپری آبپایه | فومکوت، سیلر آبپایه | رنگ تینری | مدل معماری، حجمسازی |

| EVA Foam | اکریلیک، اسپری آبپایه | پوشش لاستیکی، PVA | لاکهای سخت | مجسمههای انعطافپذیر |

| EPP | اکریلیک انعطافپذیر | پوشش لاستیکی | رنگهای سخت و شکننده | قطعات ضربهپذیر |

| PU Foam | اکریلیک و رنگهای آبپایه | پرایمر نرم، سیلر آبپایه | اسپریهای قوی حلالی | مجسمه و مدل سبک |

| فومکوتشدهها | رنگ خودرویی، PU صنعتی | پرایمر خودرو | — | کارهای بیرونی و مقاوم |

| مدل فومی خام | فقط رنگ پایه آب | سیلر آبپایه ملایم | اسپری حلالی | تست اولیه، مدل فرم |

۷) نکات حرفهای برای افزایش دوام رنگ

- رنگ را در چند لایه نازک بزنید

- از اسپری مستقیم و نزدیک خودداری کنید

- برای مدلهای منعطف، از پوششهای سخت استفاده نکنید

- برای پروژههای بیرونی همیشه پوشش UV ضروری است

- هر ۶ تا ۱۲ ماه پوشش محافظ را بررسی و ترمیم کنید

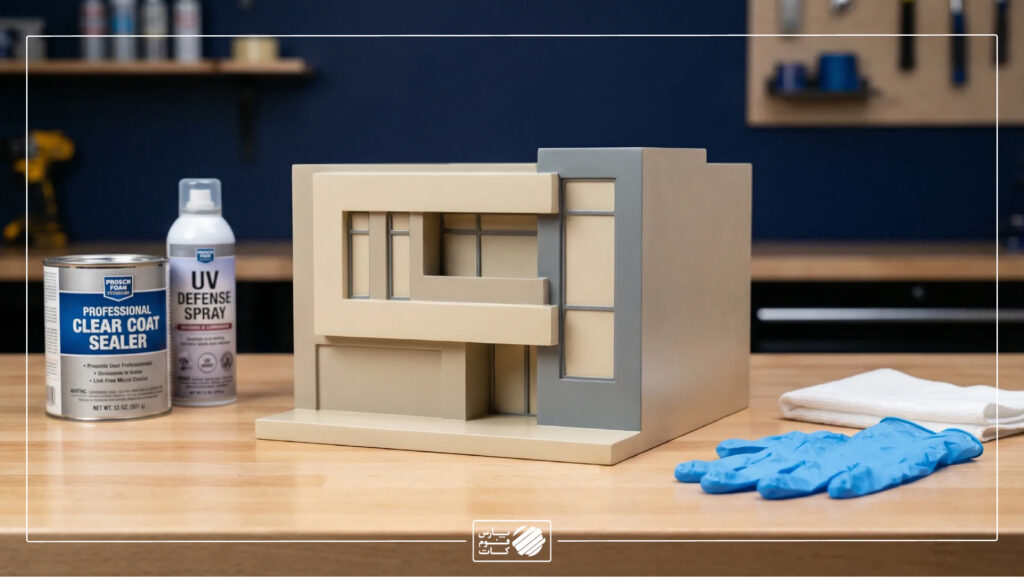

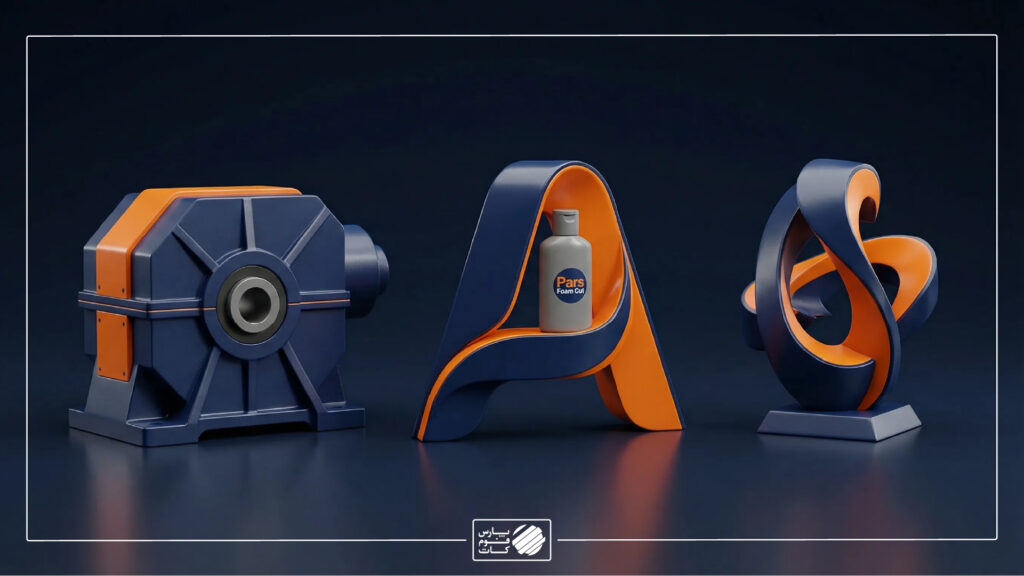

۸) پیشنهاد ترکیب رنگ و پوشش برای پروژههای پارس فوم کات

پروژههای داخلی و تبلیغاتی

- سیلر پایه آب

- اکریلیک

- فینیش مات یا نیمهمات

پروژههای فضای باز

- فومکوت یا لایه سختکننده

- رنگ مقاوم به UV

- محافظ نهایی ضدآب و ضدفرابنفش

پروژههایی با ظاهر لوکس (خودرویی)

- سیلر کامل

- رنگ خودرویی یا پلییورتان

- کلیرکوت حرفهای

جمعبندی

انتخاب رنگ مناسب برای فوم و مدلهای سهبعدی، ترکیبی از شناخت مواد، تجربه عملی و رعایت اصول حرفهای است.

اگر انتخاب درست انجام شود، یک مدل ساده فومی میتواند به یک اثر حرفهای، بادوام و چشمگیر تبدیل شود.

در مقابل، انتخاب رنگ نادرست قادر است ارزش یک پروژه کامل را کاهش دهد.